什么是精益制造?你如何设计精益制造?它如何应用于你的产品开发周期?

精益制造的理念和实践源于汽车制造业亨利·福特(Henry Ford),丰田的大野泰一(Taiichi Ohno)是精益制造的先驱。其根源可以追溯到几十年前,但精益方法和精益思想体系已经渗透到无数其他学科和行业,包括IT、软件开发、电信和建筑。

为什么?这些原则是有效的,并且具有高度的可转移性。精益制造学科不仅适用于产品开发过程,而且对产品开发过程也至关重要。本文将简要介绍什么是精益制造,以及一些最重要的想法,这样您就可以将其原理应用到正在开发的产品中。

精益制造——它是什么?

精益制造源于丰田生产系统(TPS),由大野泰一(Taiichi Ohno)创建(他将他的灵感和经验归功于亨利·福特的制造系统和书)。但真正的精益制造定义是什么?精益制造(或精益生产)的核心是识别增值活动,并持续识别和消除围绕这些增值活动的浪费。

鉴于精益制造以消除废物为中心,丰田生产系统对其试图消除的特定类型的浪费进行了分类和定义,包括:

Muri(超负荷)——通过适当的工作设计和规划可以避免不必要或过度的工作任务或工作。

Mura(不均匀性)——造成浪费的可变性(例如,零件交付周期可能导致制造开始时间延迟,生产产量或需求的可变性可能导致库存水平波动)。

Muda(不必要的资源使用)——系统变化导致的非增值活动(七种原始浪费包括运输、库存、移动、等待、生产过剩、过度加工和缺陷)。

已经开发了许多支持精益制造的工具,这些工具可能适用于也可能不适用于跨学科和行业。然而,最大的不变因素之一是持续改进的理念。持续改进(承认有改进的空间和系统需要逐步改进)是精益系统的关键支柱,是消除制造业和其他学科中浪费、价值降低做法所必需的心态。

优化精益制造

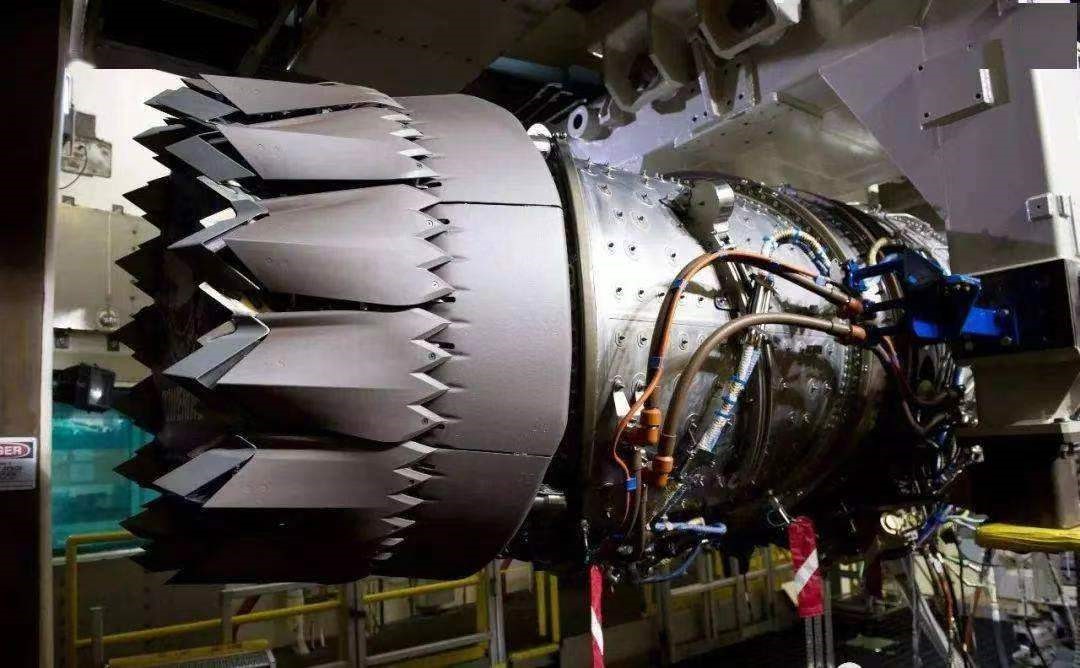

在产品开发过程中,考虑如何帮助确保产品更好地为精益生产设计是有帮助的。一种方法是通过可制造性设计(DFM)。您的制造合作伙伴是一个极好的资源,尤其是当您接近批量生产前的生产运行时。

对于您计划用于零件的制造过程,尽早寻求DFM反馈,以便您的制造商能够为您提供必要的反馈,以修改浪费或昂贵的设计特征,同时确保可制造性。生产每个零件越容易越好。这将有助于降低成本,当您进入大规模生产时,可能会减少一两次设计迭代,因为您同时为客户设计并纳入DFM反馈。

另一种可以极大地帮助整个公司的方法是积极主动地与供应链经理或值得信赖的制造合作伙伴合作,以确保您正在使用的组件可以进行采购,以优化拉动式制造。值得提出的几个问题包括:

1.为了减少运输提前期,零部件能否在地理位置上靠近您的制造地?

2.您是否使用尽可能多的符合产品设计要求的现成组件?

3.您是否能够以成本要求范围内的价格获得该零件的最低订购量?

您回答“是”的问题越多,就越容易引入前置时间,使生产决策更接近基于节拍时间(以客户需求速度生产产品所需的生产率)的拉动系统,从而潜在地减少生产过剩和库存。此外,使用标准现成组件通常可以缩短产品所需的装配时间。

精益应用于硬件开发

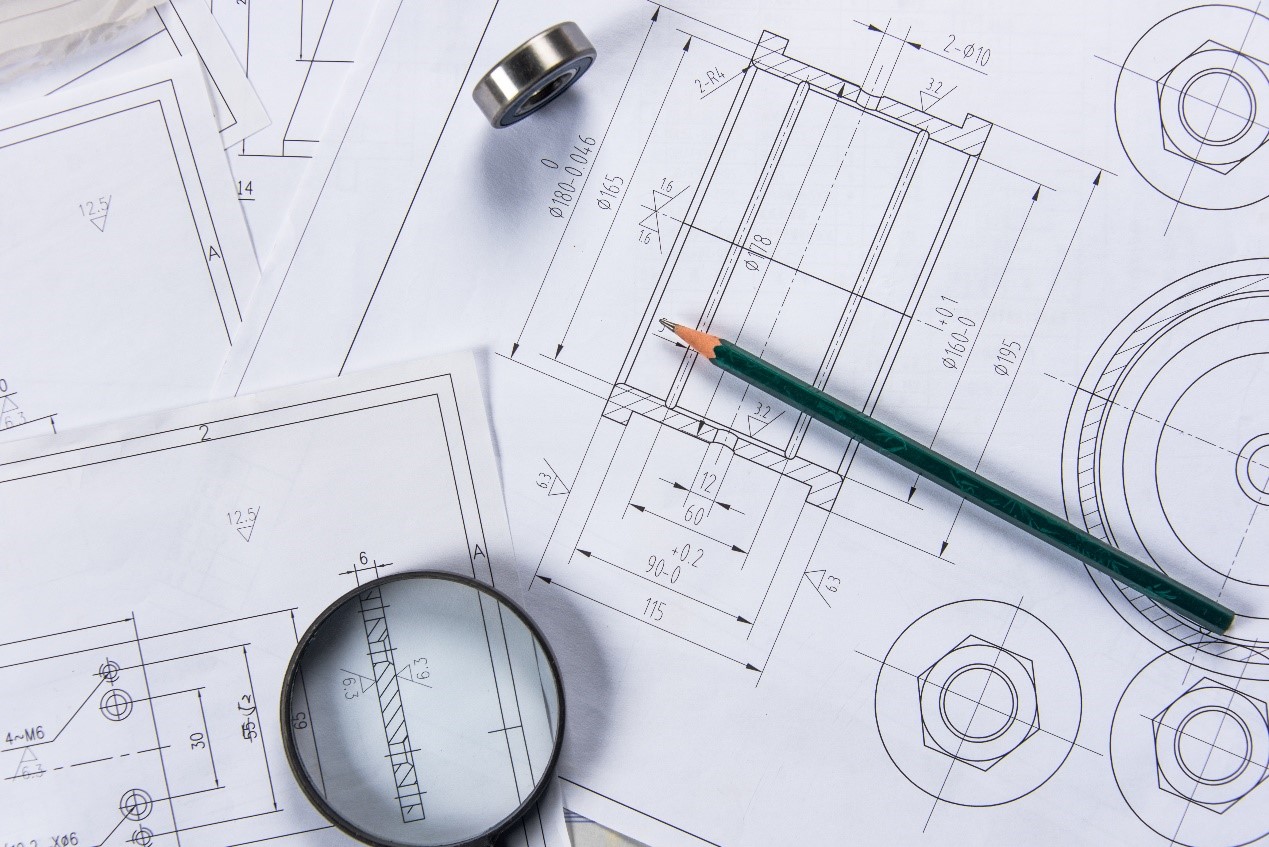

精益产品开发作为另一门学科已经从精益制造中分离出来。这里有一些值得考虑的事情来增加硬件开发生命周期中的价值和减少浪费。

首先,当涉及到你的产品时,不要假设你知道客户的所有偏好。传统上,“客户之声”是一种过程和工具,用于在开始产品开发过程之前,确定所需的产品功能以满足客户需求。也就是说,在开发过程中,寻求客户反馈的原则几乎同样重要(如果不是更重要的话)。寻求同事(至少)和外部客户(如果可能)对设计迭代的反馈,以消除不必要的、不会为客户增加价值的功能。

精益软件开发过程是精益制造原则的分支,对硬件开发实践也产生了重大影响。敏捷软件开发专注于消除浪费和非增值活动、快速学习、尽可能晚地做出决策以及快速交付产品迭代。

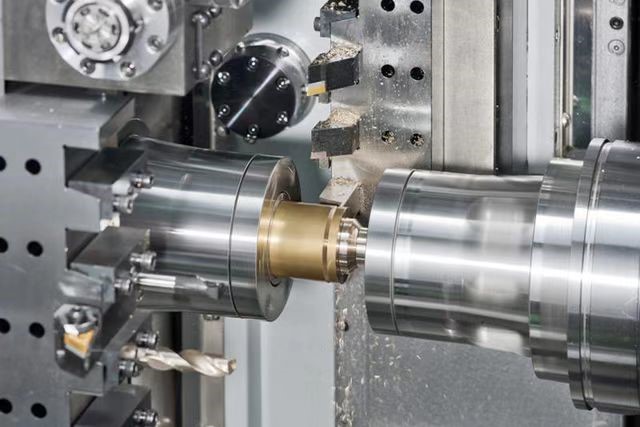

实现这些方法的最常见框架是Scrum,它使用一个由5到9人组成的团队,其中一名团队成员(“产品所有者”)专注于客户的声音。Scrum团队将他们的工作划分为项目过程中的Sprint迭代,每个迭代持续一到四周。

这些方法通过关注快速迭代团队(有时强制每周或每两周一次的团队范围CAD冻结(可能在冲刺结束时)来转化为精益硬件开发,以强制从物理原型中学习,并通过强调减少等待转换原型零件的浪费。毕竟,考虑浪费的工程时间,等待一部分交付,而不是100美元保存在生产成本,得到零件交付一两天之后。这是可以花在零件或产品下一次迭代上的宝贵时间。