机械零件的表面质量对于零件整体质量起着十分重要作用,而表面波纹度也是影响零件表面质量的很重要因素之一。表面波纹度对机械零部件的性能影响除了部分与表面粗糙度影响相似外,还具有自身特点,特别是针对一些产品的性能影响尤其突出。那么,表面波纹度对零件表面粗糙度影响都有哪些?

首先我们得要知道波纹是怎么产生的。且来看看速加网的分析:

1、表面波纹产生的原因

速加网分析,切削加工中波纹度产生的原因目前来看主要有两种:一种是刀具振痕在工件表面上的简单再现;另一种是切削振动与波纹度是因果关系。

2、表面波纹度对零件表面粗度影响

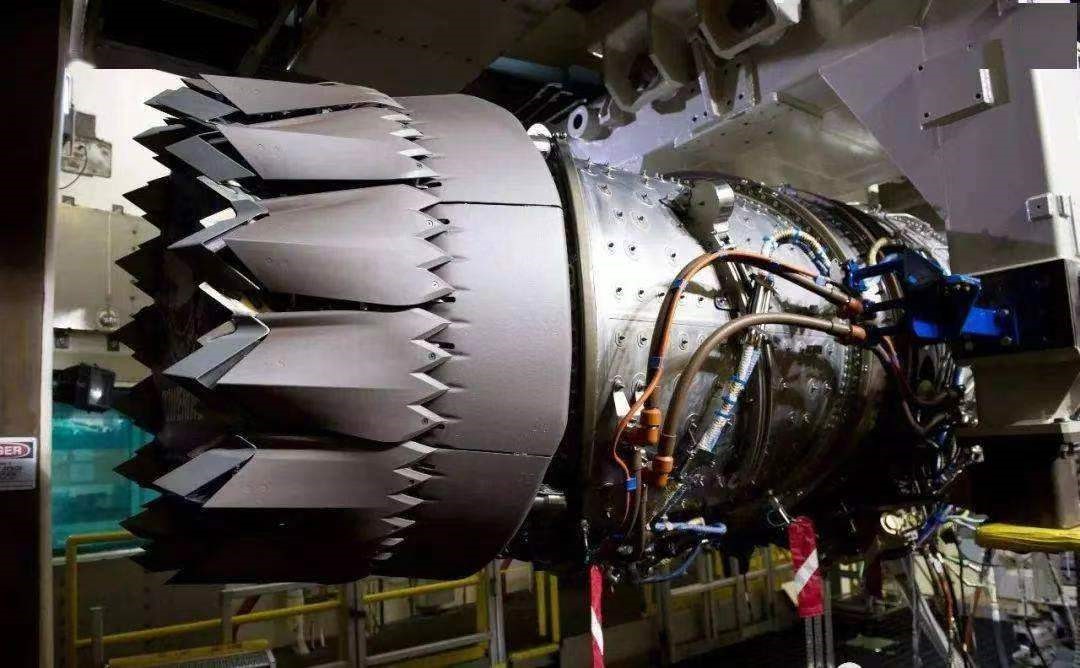

(1)滚动轴承

轴承在工作时产生振动是造成表面波纹度的主要因素。形状误差主要反映零件表面的低频分量,而这些低频分量对轴承振动的影响比高频分量要小很多。滚珠的波纹度也会造成钢球振动值上升,造成滚动轴承整体振动与噪声的变大。滚动轴承的振动和噪声越大,机械零件的表面波纹度就越高。

波纹度对于滚动轴承的性能造成很大影响,所以,将轴承滚道和滚动体的表面波纹度控制在一定范围内,对于提高滚动轴承加工精度以及延长轴承使用寿命起着十分重要的作用。

(2)机械接触式密封件

随着表面波纹度的增加,流体膜承受更大的的负荷,与此同时,泄漏量也会增加。从密封设计和使用要求看,对于一个工作情况,波纹度幅值应该保持在最优值。

(3)光学介质表面

表面波纹度对光学介质表面的光散射具有不可忽视的影响。当光学介质的表面粗糙度非常高,已达到纳米级别时,如果反射率并无明显提高,其主要原因就是由于波纹度的影响。

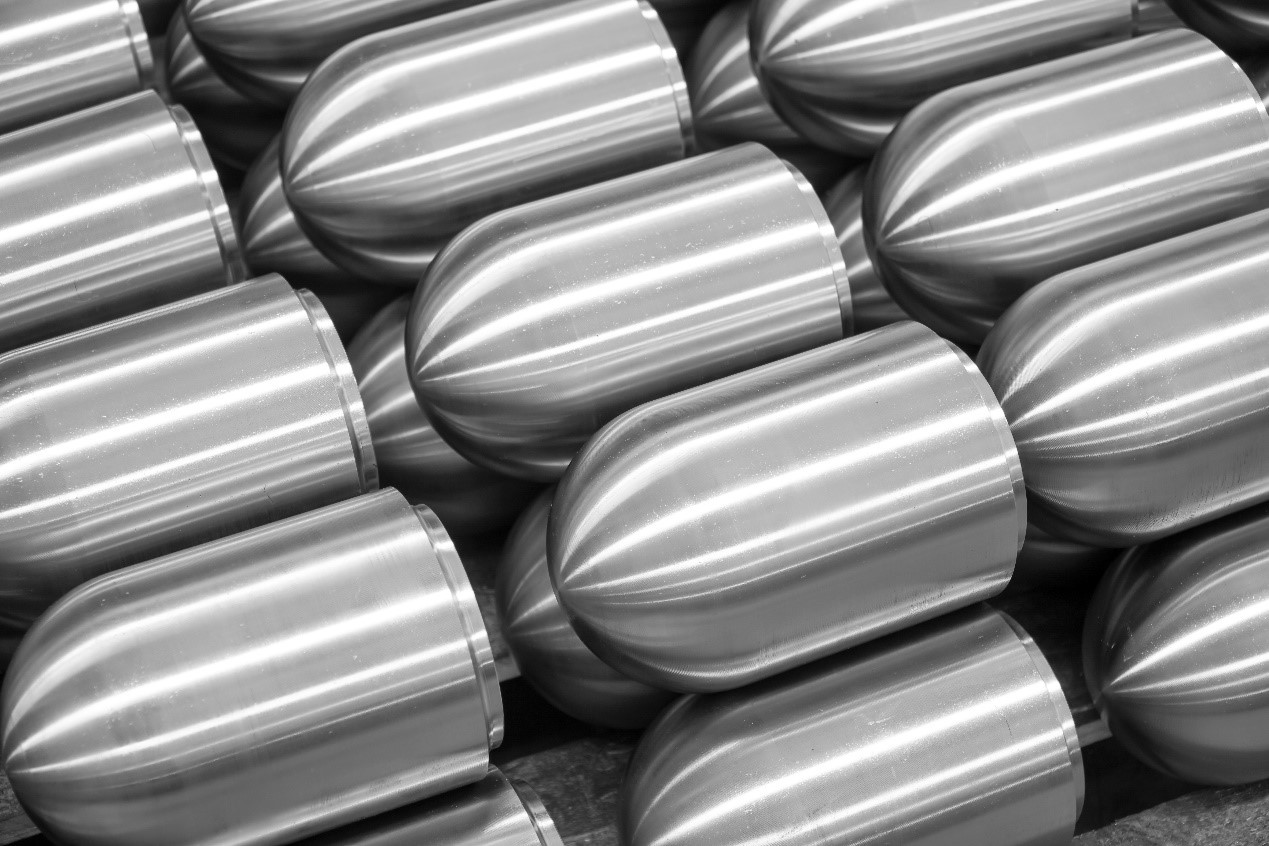

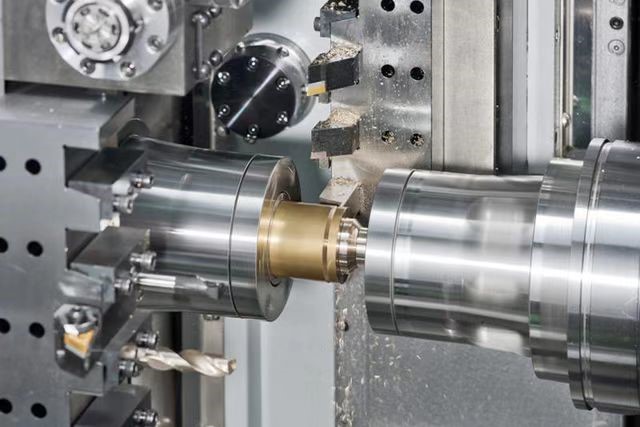

3、如何改善切削加工波纹度

(1)减小或消除工艺系统的振动:工艺系统的振动是产生波纹度的主要原因,所以要设法减小或消除振动。

(2)改变切削量:磨削加工中,在不影响工艺系统振动的前提下,可以通过提高砂轮速度来降低波纹度。

(3)正确选择砂轮和提高工件的硬度:砂轮磨料的种类对磨削加工波纹度有影响,如果波纹度不符合要求,可更换不同牌号的砂轮。

(4)修整砂轮和使用冷却润滑液。