0 引 言

通过对荷叶表面结构的模仿,人们可以制作出人造超疏水表面,并由此衍生出其在防水、防污、耐腐蚀、抗结冰、抗微生物附着、舰船减阻等方面大量的实际应用。但是在实际工况中,部件表面的超疏水涂层/涂料会在外力的作用下失效,所以超疏水材料的耐磨性成为研究的一个重点。金属和陶瓷涂层具有高硬度,成为解决涂层耐磨性的重要方向。常用金属或陶瓷超疏水涂层的制备方法,如阳极氧化、化学沉积、激光刻蚀法等,面临不易实施,难大规模应用的问题。刘洪涛等人研究了电刷镀方法制备铁基超疏水涂层的方法,该方法简单高效,但涂层机械强度较差。热喷涂法能够简单高效地制备出强度较高的超疏水涂层。Chen等人通过热喷涂结合化学修饰的方法制备铝、铜和NiCrBSi金属超疏水涂层以及TiO2陶瓷超疏水涂层,然而研究发现纯金属涂层的硬度偏低,而陶瓷涂层韧性和结合力较差。因此结合两种材料的优点制备金属陶瓷(MMC)超疏水涂层可能具备力学性能优势。

文中通过热喷涂结合化学修饰的方法制备了接近超疏水的WC/Co金属陶瓷涂层,探讨了拉曼光谱和XPS分析化学修饰情况的方法,研究了火焰氧化对于涂层疏水性能的影响,并评价了涂层的耐久性。

1 试验方法

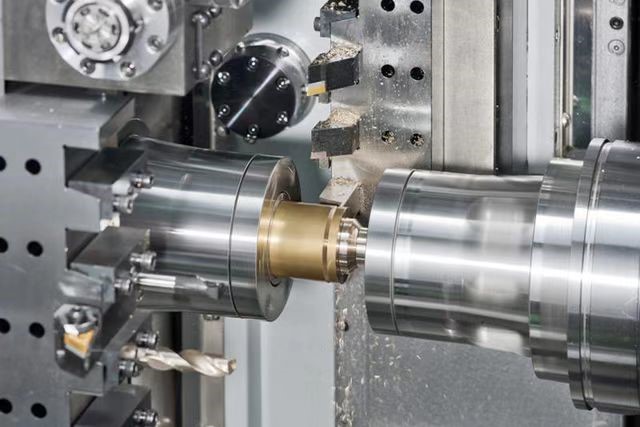

1.1 等离子喷涂和氧化处理

喷涂粉末是由欧瑞康美柯TM公司生产的WC/12Co,粒度为(−25+5) μm。该粉末由纳米级的WC颗粒以Co作为粘结剂,团聚造粒制成。为降低表面粗糙度,喷涂前粉末进行18 μm(800目)过筛,留下较小的部分进行喷涂。基体选用50 mm×10 mm×2 mm的Q235钢。等离子喷涂前采用250 μm(60目)石英砂对试样进行喷砂处理,去除表层并获得合适的粗糙度。喷涂参数如表1所示。

表 1 等离子喷涂参数和等离子火焰氧化工艺参数

分别采用15,22.5和30 kW的功率喷涂涂层,为了提高涂层结合力,采用了4 000 L/h的较大的主气流量。由于增加喷涂功率会导致脱碳等问题[12],文中采用等离子火焰对第一组试样进行表面氧化处理,在避免脱碳的同时增加表面的氧化程度,提高疏水性能。表面氧化时主气流量降低为2 000 L/h,功率为30 kW。

1.2 化学修饰、接触角测试和耐久性评价

使用全(十七)氟癸基三甲氧基硅烷(分析纯AR),以下简称FAS-17,作为修饰剂,在100 ml酒精(分析纯AR)中滴入0.5 ml的FAS-17,充分搅拌至液体澄清,配制成修饰液。将喷涂态涂层浸入酒精,放入超声波进行清洗1 min,去除浮沉,然后在烘箱中60 ℃烘干。随后将烘干后的试样放入修饰液中,60 ℃水浴浸泡2 h,再浸入酒精中用超声波清洗2 min。最后以120 ℃温度在鼓风干燥箱里烘干2 h,完成修饰。

涂层对水的静态接触角是用接触角测量仪(JC2000D2A)测量的。测试水滴体积控制在5 μL,测试用去离子水,温度为室温,每个参数至少测试5次,取平均值。

通过两方面评价了疏水涂层的耐久性能,一是与砂纸对磨后测试疏水性能的变化[9]。在长度为20 cm宽度为5 mm的11 μm(1 200目)砂纸轨道上,将测试试样倒置,涂层面向下与砂纸接触,试样上方放置10、50和200 g的砝码;移动试样,让其在砂纸轨道上来回滑动,每滑动一定距离,测定涂层磨损后的接触角,直到涂层被破坏为止。二是通过水滴冲蚀试验来模拟测试涂层的耐雨淋性能。将体积约为0.05 mL的水滴,以2 s/滴的速度,从30 cm的高度自由落体下落,以45°的角度冲蚀试样,每隔1.5 h取下试样,120 ℃烘干20 min后测量接触角。

1.3 试样表征

涂层表面形貌用扫描电子显微镜(SEM)观察,型号HitachiTM 3 000 N,放大倍数选择300~1 000倍,模式选择二次电子相。采用X射线衍射(XRD)检测涂层的相结构,型号为BRUKERTM D8 ADVANCE,衍射2θ角为20°~90°,扫描速度为4°/min。通过X射线光电子能谱(XPS)检测表面元素,进行了分峰拟合,检测了涂层的氧化情况和FAS-17的化学修饰效果,仪器型号为Thermo FisherTM ESCALAB 250Xi,射线源为单色Al的Kα(hν =1486.6 eV),功率为150 W,束斑直径500 μm。采用拉曼光谱分析了涂层表面的有机化学成分,验证了FAS-17的化学修饰效果,仪器型号为BRUKERTM Senterra,激光波长为532 nm,功率5 mW,积分时间2 s,累积次数4次。

2 结果与讨论2.1 XRD分析

不同功率喷涂及火焰氧化处理后的WC/Co涂层的表面物相XRD分析结果如图1所示。由图1可知,3种功率喷涂的WC/Co涂层都中出现了是由W和W2C相,这说明在等离子喷涂的高温过程中,WC颗粒发生烧损分解反应:2WC→W2C+C、2WC+O2→2W2(C·O)、W2(C·O)→W+CO↑,且喷涂功率的提高促进WC的脱碳烧损进程。15 kW喷涂功率涂层的图谱在2θ为44°附近有一个衍射峰,这说明还含有残余的Co相;而其他涂层并没有此衍射峰,这是由于高温下,WC溶解于Co,而在急速冷却会形成一定量的非晶态物质,因此涂层在2θ为35°~47°存在一个馒头峰,并且随着喷涂功率的升高,冷却时的降温速度更高,易于非晶的形成,使得非晶峰的面积增大。因此30 kW喷涂的涂层的非晶相最多,而15 kW喷涂的涂层中甚至还残余有少量未形成非晶的Co。经过火焰氧化后涂层的衍射峰出现了明显的变化,首先Co对应的峰消失了,这可能是由于火焰加热使WC固溶于Co,而在冷却过程中转变成了非晶相;此外,在2θ为23°附近出现一个较小的新衍射峰,这表明在火焰氧化之后涂层表面的W发生氧化反应,氧化产物为三氧化钨,其反应为W+O2→WO3。

2.2 拉曼光谱分析

化学修饰后涂层的拉曼光谱图多出4个峰,分别在2 500~3 300 cm−1的范围内呈现出了特征散射峰,这是O−H基团在σ面内伸缩振动而产生的;而在795.5 cm−1左右的散射峰为Si—O基团在σ面内伸缩振动而产生的;在1 100~1 200 cm−1的散射峰与C−F基团伸缩振动产生的散射峰是相符合的;在1 500 cm−1左右的特征散射峰,可能归因于甲基及亚甲基中的C−H基团在δ面上不对称的弯曲振动。由于C−H、C−F及Si−O基团都存在于FAS-17修饰剂,这说明修饰后的涂层表面成功连接了FAS-17修饰剂。O−H基团的出现可能来源于水解后的FAS-17和吸附水。测试曲线倾斜可能是由于荧光辐射造成的。

2.3 XPS分析

化学修饰后4号WC/Co涂层表面的XPS图谱,从全谱图上可以看出涂层的元素有氧、氟、碳、硅和钨。其中氟和硅只来自修饰剂,这又印证了FAS-17成功覆盖到涂层的表面。而几乎未找到Co的峰,这可能是由于Co溶解到晶体内部,使其在表面的含量减少所致。由于全(十七)氟癸基三甲氧基硅烷修饰剂的分子结构特征,氟元素在表面大量存在,所以氟峰面积远高于其它元素,达到50%。

C1s的窄谱和分峰拟合表明,C以C−C、C−H、C−O、C−F、C−F2和C−F3形式存在,这些结合键均存在于FAS-17;但未发现W−C键的存在,这可能是由于表面的WC多数分解成了W,从而W−C含量过少检测不出。从W4f的分峰拟合可以印证以上说法,可以发现,W以金属态、WO3、和W−C这3种形式存在,而其中W−C的含量最少,这说明涂层表面的WC发生了较彻底的分解,最终产物是金属W;而对照XRD分析可知,WO3的产生主要是火焰氧化的结果。O 1s的分峰拟合也证明了少量WO3的存在。值得注意的是,W的化合键一般会出现W 4f7/2和W 4f5/2两个峰,而后者结合能一般比前者高2 eV,面积为前者的75%。

FAS-17的化学修饰原理。从O 1s和Si 2p的分峰拟合可以发现,有Si−O−Si、C−O−Si和Si−O−W 3种结合键存在,其中Si−O−Si是由于FAS-17中甲氧基的先水解成羟基,然后再缩合生成的;而Si−O−W则是由于金属W及其氧化物表面的羟基和水解后的FAS-17上的羟基缩合形成的。因此Si−O−W的出现说明FAS-17通过化学键连接到涂层的表面,具有较强的稳定性。

3 结 论

通过等离子喷涂结合化学表面修饰制备了WC/Co疏水涂层,测试了其接触角和耐磨性能,得出以下结论。

(1) 随着等离子功率提高,涂层接触角稍微有所增大,涂层的接触角最高可达147°。

(2) 拉曼光谱分析和XPS分析证明FAS-17通过化学键连接到涂层的表面。

(3) 经火焰氧化处理后涂层表面出现WO3,而火焰氧化处理后涂层的接触角变大。

(4) 该涂层的疏水性在20 kPa以下的接触压力下有较好的耐磨性,并具备一定的耐雨水冲刷能力,且极易修复。